板框壓濾機處理后濾餅的含水率是衡量其過濾效果的核心指標,直接影響后續運輸、堆放或資源化利用(如焚燒、填埋、回用)。其含水率范圍受物料特性、設備參數、操作工藝等多重因素影響,以下從關鍵影響因素、常見范圍及控制方法展開說明:

一、濾餅含水率的常見范圍(按物料類型劃分)

不同物料因粘度、顆粒度、含固率差異,壓榨后含水率差異顯著,典型范圍如下:

| 物料類型 | 壓榨后含水率范圍 | 關鍵影響因素 |

|---|---|---|

| 市政污泥 | 60% - 80% | 污泥有機質含量(越高越難脫水) |

| 工業污泥(如化工) | 50% - 70% | 含油 / 粘性物質比例 |

| 礦山尾泥 | 30% - 50% | 顆粒級配(細顆粒越多含水率越高) |

| 食品加工廢渣 | 40% - 60% | 糖分 / 蛋白質含量 |

| 建筑打樁泥漿 | 50% - 70% | 膠體含量(需預處理破膠) |

注:以上為隔膜壓榨機型的常規范圍,傳統無隔膜板框壓濾機含水率通常高 10%-20%。

二、影響含水率的核心因素

1. 壓榨壓力與保壓時間

壓力是決定含水率的關鍵:在設備耐壓范圍內(通常 1.0-3.0MPa),壓力越高,濾餅被擠壓越充分,含水率越低。例如:市政污泥在 1.5MPa 下含水率約 70%,提升至 2.0MPa 可降至 65% 左右。

保壓時間需匹配:壓力達到設定值后,需保持足夠時間(10-30 分鐘)讓水分通過濾布滲出,時間過短會導致水分殘留。但超過臨界點后,延長時間對含水率降低影響微弱(如 20 分鐘后每增加 5 分鐘,含水率僅降 0.5%-1%)。

2. 物料預處理效果

對于高粘度、膠體狀物料(如污泥),預處理(如加藥調質)直接影響含水率:

加藥不足:濾餅松散、水分難以擠出,含水率可能升高 5%-10%;

藥劑類型:陽離子聚丙烯酰胺(CPAM)適合污泥脫水,相比無機絮凝劑(如 PAC)可降低含水率 3%-5%。

顆粒物料(如砂泥):若顆粒過細(<10μm),易堵塞濾布孔隙,導致水分無法排出,需通過篩分預處理降低細顆粒比例。

3. 濾布選型與狀態

濾布孔徑:需與物料顆粒匹配(如污泥用 1-5μm 孔徑的無紡布,砂泥用 50-100μm 的編織布),孔徑過小易堵塞,過大則顆粒泄漏,均會導致含水率上升。

濾布清潔度:若濾布表面殘留濾餅或雜質,會形成 “二次過濾層”,阻礙水分滲出,此時即使提高壓榨壓力,含水率也可能比新濾布高 5%-8%。

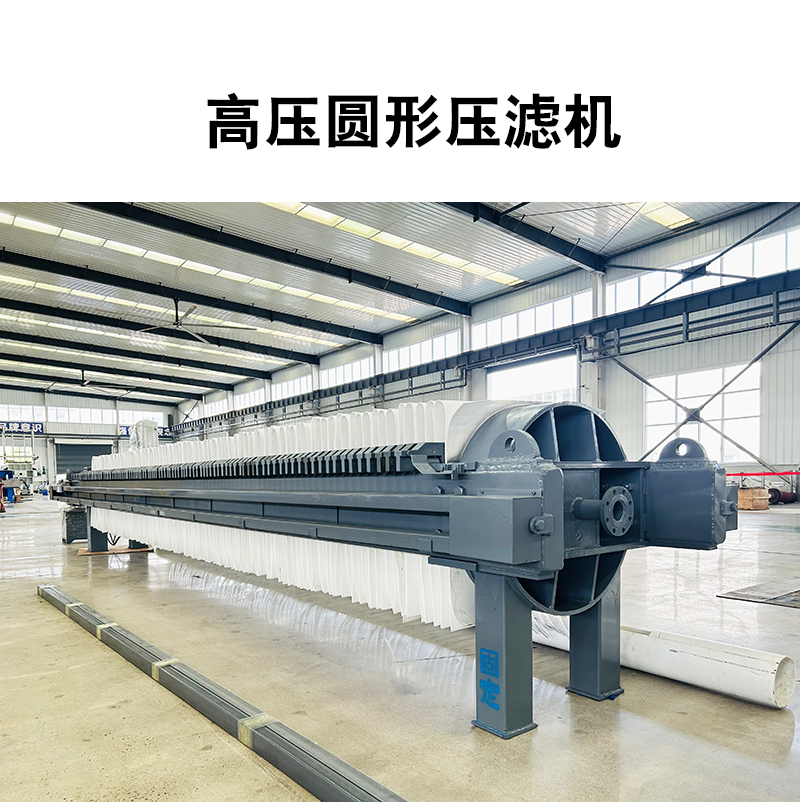

4. 濾板與壓榨方式

隔膜濾板 vs 普通濾板:隔膜濾板通過高壓介質(水 / 氣)膨脹擠壓濾餅,比普通濾板(僅靠進料壓力過濾)含水率低 10%-15%(如普通濾板處理污泥含水率 80%-85%,隔膜濾板可降至 65%-70%)。

濾板材質:橡膠隔膜濾板耐壓更高(可達 3.0MPa),比聚丙烯隔膜濾板(耐壓≤2.0MPa)能進一步降低含水率 2%-3%。

三、含水率的控制與優化方法

參數調整

針對新物料,通過小試確定較佳壓榨壓力(逐步提升至濾餅不破裂的臨界值)和保壓時間(以濾液流量趨近于 0 為終點)。

例:化工廢渣初始設定 1.8MPa、20 分鐘,若含水率偏高,可提升至 2.2MPa 并延長至 25 分鐘,觀察含水率變化。

預處理強化

污泥類物料:通過 “加藥 + 機械攪拌” 確保藥劑均勻混合,必要時采用熱預處理(如蒸汽加熱至 60-80℃)降低物料粘度,輔助脫水。

高膠體物料:添加調理劑(如石灰、粉煤灰)破壞膠體結構,提高濾餅透氣性。

設備維護

定期清洗濾布(用高壓水沖洗或化學藥劑浸泡),保持濾布透水性;

檢查隔膜完整性(若有破損,壓榨壓力會驟降,導致含水率升高),及時更換老化隔膜。

在線監測與反饋

安裝含水率在線檢測儀(如紅外、微波傳感器),實時監測濾餅含水率;

與 PLC 系統聯動,自動調整壓榨壓力和時間(如含水率超標時,延長保壓 10 分鐘)。

總結

板框壓濾機濾餅含水率的合理范圍通常為 30%-80%,具體取決于物料性質和處理要求。通過優化壓榨參數、強化預處理、做好設備維護,可有效降低含水率,提升處理效率和濾餅資源化價值(如含水率 < 60% 的污泥可直接焚燒發電,<30% 的礦山尾泥可制建筑材料)。